随着数控机床工作精度和速度等要求日益提高,高精度丝杠轴承在机床行业得到广泛应用。轴承精度、安装配合和温升决定了机床驱动单元的精度,从而影响着机床的加工精度。轴承失效后简单更换并不能排除再次失效的风险,需要分析失效原因并加以改进,旨在主动改善轴承生命周期,防止由相同原因导致的再失效。

1、丝杠轴承安装工况

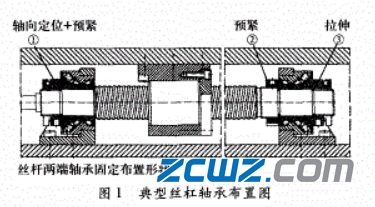

图1为某机床厂家的丝杠轴承布置图,具体参数为:丝杠φ40 mm x 10 mm;长度800 mm;立式安装;承载3000 N。图中①、③处轴承均为FAG ZKLF3080;②处轴承为FAG ZKLF2575。 轴系温升未知, 预拉伸量未知。

2、轴承失效情况

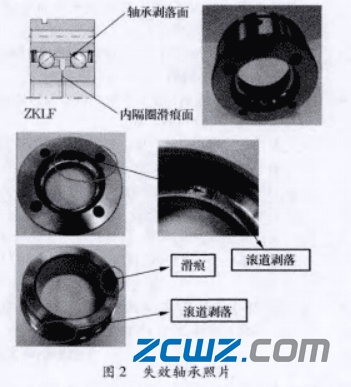

据用户反映,机床在运行一段时间后轴承出现失效,导致机床不能正常运行。经拆解发现,ZKLF2575轴承外圈内侧滚道及内圈外侧滚道均产生剥落,且内圈出现滑动痕迹 ,详细情况如图2所示。

3、失效原因分析

根据失效丝杠参数,假设温升为5℃,则因温升产生的丝杠预拉伸力F为:F=∆lAE/l;∆l=∆Kal。式中∆l为丝杠预拉伸量;A为丝杠轴的藏面积;E为弹性模量,210 GPa;∆K为温度变化量;a为热膨胀系数,11.7μm/(m¹·℃¹)。将已知数据代入(1)式经计算得温升为5℃时产生的力F=15438N。

根据FAG轴承样本中的轴承承载能力图,丝杠轴承ZKLF2575的极限承载力约为5500 N,而轴系温升产生的力达到15438 N,远大于轴承的极限承载能历从而导致轴承早期失效。通过分析和计算,失效原因为丝杠在运转过程中温升过大,丝杠伸长,增加了轴承的载荷,导致轴承发生失效。

4、总结:

导致丝杠轴承失效的原因是:运转过程中温升过高而导致。

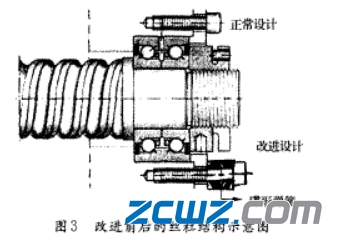

解决方法为:当丝杠轴承出现预载过大的情况时,除了可以通过增加预拉伸量(0.02-0.03mm建议值)来补偿外,还可以通过优化结构,增加蝶形弹簧(类似于弹性预紧)来改善升温对轴承的影响,其结构如图3所示,目前该结构在很多日系机床上已成功应用。