对于铁路货车来说,轴承偏载是个非常严重的问题,如果发现不及时很有可能会造成轴承直接损坏后不能恢复症状,也就是轴承无法在进行使用。下面中华轴承网作为一站式服务行业综合性平台,为大家分享出有关轴承承载区内容分析,以及举例说明铁路货车圆锥滚子轴承偏载应力分解,希望对大家有所帮助。

轴承的承载区

轴承滚动体在不同位置的接触点处的变形量不同,反映了在各接触点上的接触载荷的不同。虽然在弹性范围内,载荷与接触变形量并不是线性关系,但是当载荷增大时,接触变形量也是增大的。

因此,可以判断,在下图所示夹角位置,接触载荷也是处于作用线上的接触点0°处最大,向两边逐渐减小。根据类似的分析,可以得出其他任一瞬问的载荷分布情况。各滚动体从开始受力到受力终止所经过的区域叫承载区。

我们知道轴承外圈固定在轴承箱内,因此可以定期更换轴承外圈承载区,达到延长轴承使用寿命的目的。

列举铁路货车圆锥滚子轴承偏载应力分解

以某35.7t轴重铁路货车双列圆锥滚子轴承为例,基于ANSYS建立均匀载荷和偏移载荷下的轴承有限元模型,分析滚子与内外圈之间的等效应力,得出偏载应力对轴承接触应力的影响。结果表明:均匀载荷条件下,滚子与内外圈接触应力分布均匀;而在偏载条件下会出现应力集中,在一定范围内,随偏载距离的增大,应力集中越来越明显。

1、载荷分析

圆锥滚子轴承在运转过程中主要受轴向载荷和径向载荷,以径向载荷为主,轴向载荷为辅。列车通过弯道或道岔以及载货分布不均时,轴向载荷增大,滚子与内外圈产生接触偏移,产生偏载效应。轴向载荷越大,偏载效应越严重,从而影响轴承的工作特性及寿命。

圆锥滚子轴承受力如图1所示( Fr为径向载荷, Fa为轴向载荷)。车体通过承载鞍传递给外圈的载荷垂直通过轴承外圈的横截面中心,直线运行时,轴承主要受径向力,轴向力较小;当通过弯道或道岔时,轴承同时承受径向和轴向载荷。

列车轮受力平衡图如图2所示,Fv为车辆随机垂向动载荷; FH为车辆随机横向动载荷;h为车辆载荷中心到轴颈根部距离(h=125 mm);b1,b2为轴承载荷中心到车辆载荷中心距离( b1 = b2 =978 mm. ),R为车轮半径; QH , Qv分别为车轮与轨道接触的约束力。车辆的随机动载Fv,FH为

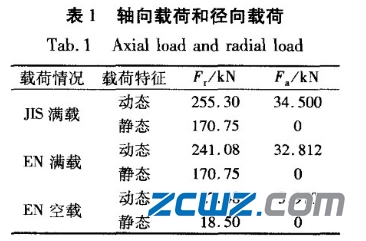

根据JISE 4501--1995铁路车辆轴 的强度设计方法》,垂向动力系数av = 0.002 7υ ,横向动力系数ah=0.040+0.001 2υ,υ=120km/h;EN13103/EN13104规定的av,aH分别为0.25,0.175;静载时,av=aH=0。以35.7 t轴重铁路货车为例,根据(1)式得到轴承承受的径向载荷和轴向载荷见表1。

2、有限元模型

以某35.7t轴重铁路货车双列圆锥滚子轴承为例,其结构参数见表2,基于ANSYS建立轴承有限元模型,分析滚子与内外圈之间的等效接触应力,从而确定偏载对轴承接触应力分布的影响。

利用Pro/E进行建模,再导人ANSYS,主要分析静态径向载荷偏载对轴承接触应力分布的影响,双列圆锥滚子轴承结构对称,载荷对称,故仅提取滚子1/2 模型进行分析。单元类型为Sol-id186 ,工作过程中,滚子与内外圈设置为面-面接触,摩擦因数设为0.1,目标单元和接触单元分别为TARG170 ,CONTA174。外圈采用全约束,轴承中间截面采用对称约束。根据载荷位置的不同,载荷分为2种情况:1)施加均匀载荷:2)当载荷偏移时,施加梯形载荷。

3、结果分析

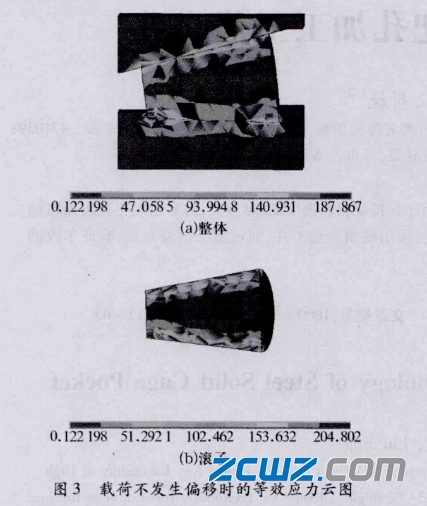

不偏载情况下圆锥滚子轴承整体应力云图和滚子应力云图如图3所示,载荷向左偏移1 mm时圆锥滚子轴承整体应力云图和滚子应力云图如图4所示。由图3和图4可知,圆锥滚子轴承的最大接触应力在滚子与内外圈的接触区,在同一偏载条件下,各零件所受接触应力由大到小分别为滚子、内圈及外圈。滚子受力为瞬态力,内圈为圆周运动,外圈最大接触应力位置不变。内外圈材料相同,外圈失效率高于内圈和滚子。

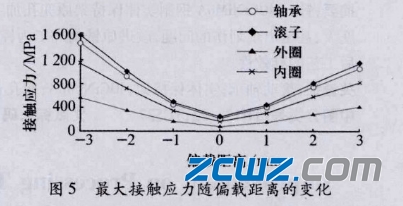

分别建立载荷向左偏移1,2,3 mm及向右偏移1,2,3mm时的有限元模型并进行分析,得到轴承各零件的最大接触应力如图5所示(向左偏移为一,向右偏移为+ )。由图5可知,随偏载距离增加,轴承各零件接触应力增大,滚子边缘接触应力增幅最大,外圈接触应力增幅最小。与均载相比,偏移载荷中心靠近滚子直径较小-端时(即图5中左偏载),接触应力高于其靠近滚子直径较大一端时,更容易出现边缘效应,产生应力集中。当偏载距离过大时,会使轴承的接触应力超过疲劳应力,对轴承产生破坏。随偏载距离增大,滚子与内外圈应力集中越来越明显,轴承寿命减小,影响车辆的运行。因此,在列车运行过程中,过弯道时速度应减小,避免承载不均,产生偏载效应。

4、总结

以某35.7 t轴重铁路货车双列圆锥滚子轴承为例,分析其在不同偏载距离下,滚子、外圈、内圈所受的等效应力,在偏移载荷下会产生应力集中,且随偏载距离增大,应力集中现象越来越明显。若偏载距离过大,各零件所受接触应力超过疲劳应力时,会对轴承产生不可修复的破坏。