轴瓦也可称为滑动轴承,工作中主要是与轴颈间形成油膜间隙,一层很薄的油膜在其相对运动时起润滑作用。如果润滑不良,则可能导致轴与轴瓦直接接触,产生摩擦,摩擦产生的高温将导致轴瓦损坏。尽管轴瓦是由耐高温的铜合金材料制成,但直接接触产生的摩擦高温仍能将其损坏,因此轴瓦与轴之间的间隙大小决定了滑动轴承的精度,而轴与轴瓦的加工则是保证轴承精度的关键。

1、大直径、薄壁轴瓦的特点

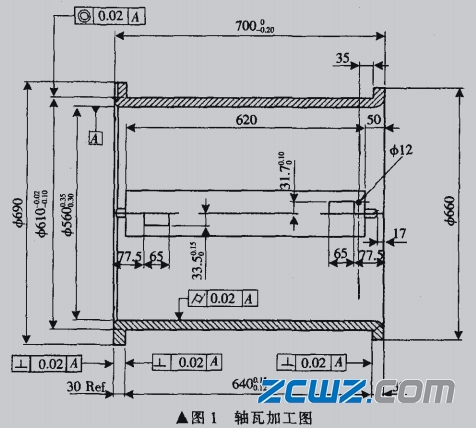

大直径薄壁轴瓦一般是指孔径≥560mm、壁厚≤25mm的径向刚度很小的套类件,主要技术指标:外圆、内孔的尺寸公差;外圆、内孔的圆度误差;内外圆的同轴度误差;端面与内孔的垂直度误差,如图1所示。

由于这类轴瓦结构型式的限制。制造过程中最常见的问题是受切削热、切削力和夹紧变形的影响而导致轴瓦的加工精度达不到图纸要求,通常的工艺流程是粗车-切分-铣接合面-组合-半精车、精车,虽然加工工艺流程基本都一样,但具体加工参数和方法如选择不当,得到的加工质量就可能完全不同。

2、轴瓦的变形分析

轴瓦的加工变形和存放变形是同时存在的,加工变形主要受夹紧力和切削力影响较大.而存放变形则是人为的因素多一些。

3、加工工艺的优化

3.1合理选择加工刀具和切削用量

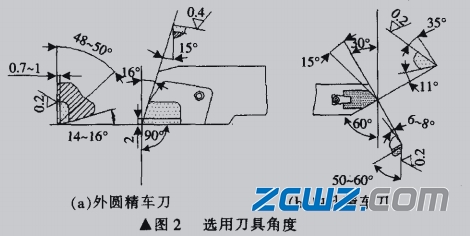

1)切削刀具的选择。轴瓦的原材料一般为铝青铜ZCuA110Fe3,其中主要合金元素Al含量为8.5%~11.0%,Fe含量为2.0%~4.0%,具有高的力学性能。耐磨性和耐蚀性能好,抗拉强度crb≥490MPa,屈服强度s≥l80MPa,伸长率≥13%,是一种易切削合金,可以选择普通的高速钢或硬质合金材料刀具。刀具要保证刃口锋利.可以采用较大的前角和主偏角,刀具各角度的选择见图2所示。

2)切削用量的选择。为减少工件的振动和变形,应使工件上受的切削力和切削热尽可能小,为此在切削加工时应选择较高的切削速度、较小的切削深度和进给量。

3.2夹紧力对变形的影响

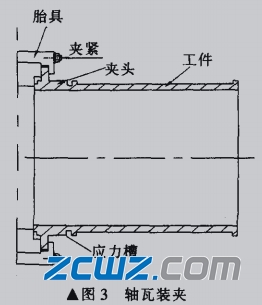

1)工件的安装。采用卧式车床加工,需要留工艺夹头并车应力释放槽(见图3),工件采用轴向夹紧,在一次装夹中完成内、外圆及一端面的加工,最大程度减少装夹对径向变形的影响。

2)如必须采用径向夹紧工件时,为减少夹紧变形,应增加卡爪数量,增大接触面积。必要时也可增设辅助支撑。

3.3切削热的控制

切削过程中产生的切削热是不可避免的,该热量不仅影响工件的变形,对刀具的耐用度也会产生很大的影响。为此在加工过程中必须使用充足的切削液,粗车时可以选择浓度小的乳化液,在精加工时采用浓度大些的乳化液。

4、轴瓦变形修复

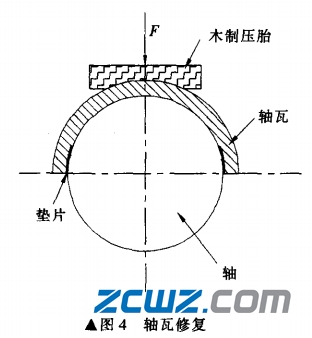

由于轴瓦加工时受切削应力的影响以及在运转、放置过程中受工装的限制,变形是不可避免的。通过多年的实践总结发现,大部分的变形都是瓦径在剖分面减小。安装在轴承座上后,瓦口将呈缩径状态,由此而导致轴瓦外径与轴承座孔接触面积达不到要求。

针对以上出现的变形,实际生产过程中,一般采用油压机配合木制工装修复(见图4)。

首先将轴瓦安装到轴上,在轴瓦的顶面加方木,并且根据材质和变形大小加垫片厚度。逐步加载油压机的压力,卸载后拆落工件,检查瓦口直径大小,根据实测结果确实是否需要再次校形。