轴承零件的质量控制在整个机械行业中是非常严格的,也经常因为发生严重的变形而导致轴承地报废,很多厂商在进行轴承零件制造过程中因为粗磨滚道时,使外径发生严重椭圆变相,导致轴承无法正常使用从而报废。针对这样的问题,下面中崋轴承网简称(华轴网)为大家分享一些实验例子来了解下轴承套圈磨削变形的具体原因所在。

一、抽取轴承套圈样品进行理化检验

1、变形检测:

从4500件零件中随机抽取100件轴承套圈进行直径变动量检测,比例见表1,由表1可以看出轴承套圈两端变形较为一致,变形量大多在0.15~0.20mm之间。

2、硬度检测:

随机抽取6件轴承套圈,检测其端面硬度,检测值见表2。从表2可以看出,每件轴承套圈端面均有硬度低值点,最低硬度达44.5HRC。

3、烧伤检测:

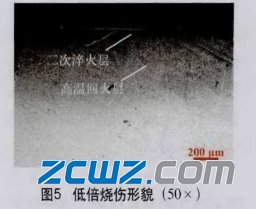

随机抽取30件轴承套圈用4%硝酸酒精腐蚀滚道和端面,均有烧伤。见图1、图2。端面比滚道烧伤严重,且出现二次淬火烧伤。取1件酸洗过的零件进行解剖分析,取样位置在磨削烧伤处,见图3。经测量烧伤层约1.4mm,形状见图4。制取金相试样,50倍和500倍下的烧伤情况分别见图5和图6。从图5、图6可以看出试样有严重的二次淬火区和高温回火区。

4、回火稳定性检测:

从端面检测的硬度数据(见表2)可以看出,同一零件表面硬度差过大,无法用整个套圈进行回火稳定性试验,只有切样后进行回火稳定性测试,随机挑选3件套圈进行线切割,所取试样见图7。在原热处理生产线(辊底炉盐浴滓火生产线)上回火,执行原回火工艺: 170C x4h。回火后在原硬度点附近进行硬度测试,其测试结果见表3。依据标准《JB/T 1255- 2014滚动轴承高碳铬轴承钢零件热处理技术条件》,回火前后硬度差不大于1HRC时回火稳定性合格,从表3数据可以看出:该批产品热处理回火稳定性合格。

5、金相组织检测:

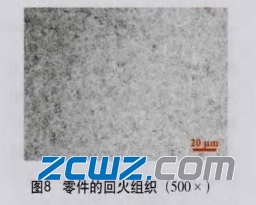

制取金相试样,按标准《JB/T 12552014滚动轴承高碳铬轴承钢零件热处理技术条件》进行评级,该零件的金相组织为马氏体3级,热处理质量合格。回火组织见图8。

二、通过轴承套圈取样的检测进行讨论分析

1、从图1~图6可以看出,轴承套圈磨削过程中烧伤严重,磨削烧伤的产生是由于零件磨削时,磨削面受到砂轮的摩擦力、切削力等磨削力的作用,使零件表面产生塑性变形,同时产生大量的磨削热,磨削热会使磨削区域的局部瞬时温度高达1000℃以上,如此大量的磨削热如不能及时被切削液带走,会使磨削表面层的组织发生变化,即形成表面变质层。当磨削热所造成的工件表面温度低于轴承钢的相变点时,表面变质层为高温回火组织,经冷酸洗后呈暗黑色,见图2、图5,并且该处的硬度有所降低,形成高温回火烧伤。当工件表面温度高于相变点,则该处的表层组织由原来的回火马氏体转变为奥氏体,然后由于切削液的急冷作用发生二次淬火,得到淬火马氏体组织",形成二次淬火烧伤,见图2、图5中的灰白色区域。

2、表1可以看出,轴承套圈变形较大,套圈两端变形较为一致,变形量大多在0.15 ~ 0.20mm 之间。这是因为在磨削过程中,套圈表面层在切削力和切削热的作用下,也会产生不同程度的塑性变形及金属组织变化所引起的体积变化,使工件表面层产生内应力。再次加工后,内应力重新分布,产生变形”。

3、从表2显示,轴承套圈端面硬度值偏差较大,硬度值最高为64HRC,最低为44.5HRC,轴承套圈局部硬度低为磨削烧伤造成。此外,表3中的回火稳定性检测结果说明,热处理后的大部分残余,应力已经消除,不足以造成后工序磨削过程产生大量的变形。

三、通过讨论得出轴承套圈磨削变形原因的结论及改进措施

1、该轴承套圈的变形是由干磨加工时严重的磨削烧伤(高温回火烧伤+二次淬火烧伤)引起的。

2、轴承套圈磨削加工时要避免磨削烧伤,可从以下方面进行改进措施:

●砂轮的合理选用和修整;

●确保切削液喷到磨削区,加大切削液流量,提高切削液压力;

●适当减小磨削深度,降低进给量;

●尽可能减少磨削余量等。