从德国引进的全断面岩石掘进机(TBM),在西康铁路秦岭1线北口施工中,发生了罕见的主轴承润滑系统污染主液压系统的故障。故障发生时,里程为DK68+295.48m,TBM的纯掘进时间为2896.5h。故障发生起源是TBM在施工中发现主液压系统频繁出现多处控制阀不动作,或时而动作时而不动作,液压滤清器频繁发生堵塞报警,迫使TBM自动停机、施工中断。

1、故障检测及分析

为了准确判定故障原因,进行了多方面的油质检测和故障诊断工作。

(1)多次提取不同部位的主液压系统的油样,先后在西安和北京、兰州等地油水检测中心进行光谱、铁谱分析,结果发现油样含有大量的SIOZ颗粒和油质发生变化。判断可能是液压系统内进人了石粉和其它油品,但污染源究竟在什么部位,当时仍然在查找中。

(2)对TBM主机的电气控制元件进行了逐个检测,未发现电气控制元件有问题,参数及动作正常。

(3)对液压元件进行了重点检测,有个别元件还进行了拆检,如4#、5#液压泵,1#、2#皮带机液压马达和一些控制阀。除了正常磨损外,在清洁的液压系统中工作正常。

(4)为了准确寻找主液压系统的污染源,对污染物可能进人液压系统的各个环节进行了分析。污染物可能进人主液压系统的环节有:

a、液压管路被岩石砸破而处理不及时、不恰当;

b、与石碴有直接或间接接触的液压元件,如油箱的防尘盖呼吸器、钢拱架安装系统、混凝土罐吊机系统、材料升降平台系统、上部材料吊机系统、1#与2#皮带机系统、主轴承润滑系统的液压马达、护盾系统等。

2、故障诊断与查找

经过多方分析、查证,逐步将怀疑重点缩小至护盾系统和主轴承润滑系统。理由是经过3次主液压系统的换油、滤油、试机(换油在一万升以上),工作一段时间后,主液压系统内的油样中仍有大量的SIOZ颗粒,主液压系统的滤芯仍然频繁堵塞,TBM自动停机,说明污染源一定在与石碴接触频繁且污染途径畅通的位置。经查护盾系统的油缸。油管、控制阀完好,可以排除,唯一的怀疑目标只有主轴承润滑系统的液压马达,经检查主轴承的润滑系统的齿轮油内含有大量石粉颗粒,主轴承润滑系统的滤清器严重堵塞。为了准确查清主轴承润滑系统的污染物进人主液压系统的原因,检查了主轴承润滑系统与主液压系统的关系,两者相连的部件只有液压马达。该液压马达与主轴承润滑油泵通过一封闭的联轴器相连,经拆解该液压马达和油泵,密封已损坏,最终造成污染物通过这条途径长驱直人主液压系统。根据主轴承润滑系统发生的现象及检测、化验、分析,我们对故障诊断如下:

(1)主轴承内、外圈迷宫密封和内、外圈各三道唇形密封均已破损;

(2)内圈、外圈密封油脂量供给不足,也未形成连续的环形粉尘阻隔带;

(3)掘进期间刀盘内粉尘无阻挡地直人主轴承齿轮箱,从而使主轴承润滑系统严重污染;

(4)由于主轴承润滑系统的电传感器已坏,又无配件更换,机械式报警装置被坍落的岩石砸坏,不能正常报警,致使主轴承润滑系统污染不能及时掌握、排除;

(5)由于主轴承润滑系统污染时间较长,致使润滑油泵和液压马达的密封破损,通过密闭的联轴器腔,使已严重污染的齿轮油进人主液压系统,引起严重的液压系统故障。

3、制定解决方案

这次故障的根源在于主轴承迷宫密封和唇形密封的失效,加之在隧道内进行故障排除,工作难度相当大。我们制定了两套解决方案。

方案一:不更换主轴承迷宫密封和唇形密封。

(1)更换主轴承润滑系统的油泵和液压马达。改封闭联轴器腔为下部开放式,以便解决串油问题;

(2)连通所有F4、F2油脂通道,视情况提高油脂泵的工作频率;

(3)在密切监测的前提下,增加滤油装置,及时更换齿轮油;

(4)要求主轴承厂商和国内轴承研究机构及现场技术人员对主轴承进行全面检测、检查,并进行磨粒磨损分析,评估主轴承的剩余寿命。

此方案考虑到施工油耗、工程工期问题,若主轴承在剩余工程量的掘进过程不会发生致命故障,暂时解决问题。但是此方案以牺牲主轴承寿命为代价,并且对工程的工期冒有很大的风险。

方案二:更换主轴承迷宫密封和唇形密封。

(1)在洞内拆下刀盘和碴斗;

(2)使刀盘和主轴承脱开,并退让出足够的空间,进行主轴承迷宫密封和唇形密封的更换;

(3)在洞内装回碴斗和刀盘。

该方案是一种根本的解决办法,但是时间长。技术难度大,在世界隧道建设史上也是罕见的,就连维尔特(Wirth)公司的专家也没有足够的经验和把握。最后,经过中、外双方技术人员商讨,决定采用方案二,但方案一的部分工作可在新配件未到达以前进行短期试验,以取得必要的监测数据。

4、具体方案的实施

(1)在洞内无吊机的情况下,根据地质条件,将刀盘用锚杆(在刀盘上部左、右两格)和钢板(在刀盘下部左、右点支撑)固定在掌子面,使其不能相对位移,以便刀盘(重约150t)装回时螺孔位置不变,同时将碴斗拆下,并固定在刀盘内。后退TBM主机使主轴与刀盘分离,退让出足够的空间,并在主轴承不转动的部分搭设必要的工作平台。

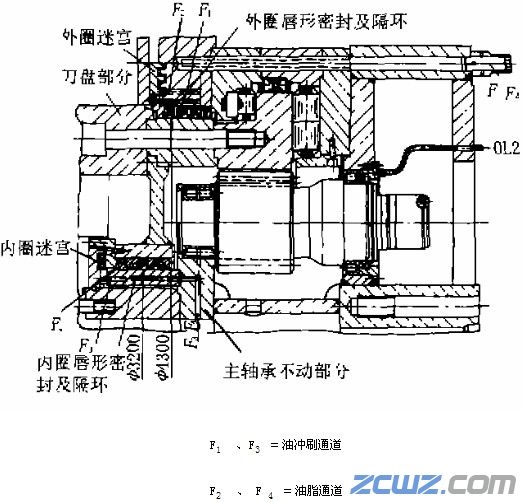

(2)按照图1所示位置,依次拆下主轴承内因迷宫密封、内圈唇形密封及隔环和外圈唇形密封及隔环。

(3)清洗主轴承及密封位置,按照图2所示位置依次安装新的主轴承内圈唇形密封及隔环,外圈唇形密封及隔环、内圈迷宫密封。

(4)在主轴承润滑系统中先加人液压油,运转主轴承及润滑系统。同时,开启主轴承脂润滑系统,并观察迷宫的油脂出口,油脂挤出迷宫密封是否正常。主轴承试验互1-3h后,放出液压油,并向主轴承润滑系统内加注原装齿轮油。

(5)主轴承再试转1-3h,并取出油样进行化验分析,合格后,方可进行工作平台拆除,重新将TBM前移,并按技术要求拆除马盘及碴斗的固定物,安装好碴斗和刀盘。运转TBM并跟踪检查,正常后,方可按TBM正常运转的技术文件进行主轴承及润滑系统及迷宫密封的检查。

5、结语

我们这次遇到TBM发生的特大故障,不等不靠,由中方技术人员查找到了故障源,提出了解决方案,并征得德国专家的认可,圆满解决了使TBM停机42天的重大故障,使TBM比计划提高一周恢复掘进。同时也使我们更加认识到TBM故障监测和油品化验分析的重要性及TBM备件贮备的必要性,更重要的是锻炼了我们技术人员,为今后TBM施工累了经验。