摘 要:本文介绍高速精密实验磨床直线电机带动电主轴进行磨削加工时,伺服刚度的调节方法,分析了电主轴一砂轮接杆系统高速旋转时引起振动的原因,提出了改进的方法,取得了很好的效果。

为了提高砂轮的线速度,实现高速精密磨削加工,对砂轮驱动和轴承转速要求很高。电主轴单元采用内装式电动机直接驱动主轴。电主轴单元具有刚性好、旋转精度高、温升小、稳定性好、功耗低和寿命长等优点,在高速精密磨床上具有广泛的应用前景。

电主轴的转速一般在10 000r/min以上,有的甚至高达60 000-100000r/min,所以砂轮一主轴系统即便有很小的不平衡量,也会产生非常大的离心力,造成机床剧烈振动,影响加工精度和表面质量,甚至损坏砂轮及主轴。因此对砂轮一主轴系统动态特性及动平衡技术的研究越来越受到重视。

一、振动测试系统

1.主轴横向进给伺服刚度的调节

本磨削系统的高速电主轴是安装在直线电机的转子之上的,通过PMAC(可编程多轴控制器)控制直线电机带动电主轴实现高频往复运动,从而实现非圆截面的精密加工。

直线电机初、次级之间的间隙一般比旋转电机的气隙大2~3倍,且并非一个封闭的整体,其间存在很大的吸引力,这对直线电机控制系统要求很高。若直线电机在高速高频进给时没有很高的伺服刚度,则在带动电主轴一砂轮系统进给磨削时将产生很大的矢动量,且不能抑制电主轴高速运转引起的振动。

本实验磨床的直线电机通过PMAC的伺服控制环调整PID参数,使直线电机达到伺服刚度高、稳定性好、跟随误差小,对电主轴自身引起的振动有很好的抑制作用,可避免由于振动引起的定位误差,进而带动电主轴实现非圆截面零件的高速精密磨削加工。

2. Coinv Dasp 2003振动信号采集仪

Coinv Dasp2003是东方振动与噪声技术研究所开发的数据采集和信号处理软件。其含有多模块数据采样模式,并实现不间断海量采集数据和在采样过程中不间断地显示时域波形或频谱的功能。选择不同的采样模式,可满足各种特殊的工程采样要求,例如在旋转机械的振动测量中常常要进行整周期采样以提高分析精度,Coinv Dasp2003的整周期采样功能可根据信号的频率特征自动调节采样频率,以保证信号是被整周期采样。

Coinv Dasp2003的信号分析模块可以对采集数据进行多种分析和处理,包括幅域、时域、频域、时频域等。分析结果可以图形、数据文本、word格式报告等多种方式输出。

二、电主轴一接杆系统的振动实验

1.振动实验分析

在磨削过程中,振动是非常重要的影响因素。它以损坏精加工表面或以增加形状误差来影响加工零件的质量。本实验是将加速度传感器置于实验磨床高速电主轴的前端,将其与振动信号采集仪以及PC机连接起来,通过Coinv Dasp2003控制数据采样进程。实验之前通过PMAC调节PID参数,使直线电机的刚度达到最佳状态;然后将采样频率设定为2kHz,采样块数设为50个。

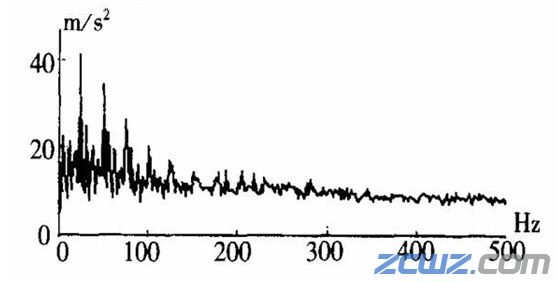

图1为电主轴带砂轮接杆空载运转至20000r/min时,振动幅值最大区间段频谱的FFT/FT细化图。可以看出主轴高速运转时引起较大振动的频率点主要集中在25~150Hz之间。

图1 主轴振动频谱的FFT/FT细化图1

Coinv Dasp2003采集的信号频谱显示,电主轴速度由3 000r/min升至20Coinv Dasp2003采集的信号频谱显示,电主轴速度由3 000r/min升至20000r/min时,振动幅值基本随着速度的增大而增大,且振动幅值较大。几个较大的幅值点如图2所示,始终出现在25~150Hz之间,可见引起幅值最大值的原因并不是共振,可能是电主轴一接杆系统某部分的中心不对称引起的强迫振动造成的。

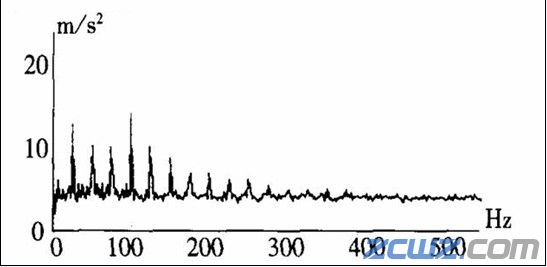

图2 主轴振动频谱的FFT/FT细化图2

引起强迫振动的原因很多,主要有电主轴转子和其内部支承的中心不对称,砂轮接杆及砂轮高速旋转失衡等。实验用的电主轴支承核心选用自行设计制造的B7009Y/P4系列混合陶瓷球轴承,为角接触球轴承,具有极限转速高、温升小、刚度大、耐磨、耐热等特性,并且DN值超过2.7×106,容易被机床设计师接受。实验证明,装有陶瓷球轴承的高速电主轴在不带砂轮接杆的情况下,各速度段上运转平稳,振动速度值只在小范围内波动,总体变化趋势是随着转速的提高而增大,但未超过1.5mm/s,满足电主轴单元高速高精加工的要求。经分析得出,电主轴一接杆系统高速运转时的较大振动很可能是由于砂轮接杆的中心不对称引起的简谐强迫振动。

2.砂轮接杆对振动特性的影响

砂轮接杆是电主轴和砂轮的重要连接部分,中心不对称是电主轴一砂轮系统动不平衡的重要影响因素。由于材料组织分布不均匀,机械加工误差以及装配误差等原因,可能造成通过砂轮接杆重心的主惯性轴与旋转中心不重合。且电主轴高速运转时,其前端由于离心力的作用会使主轴膨胀,但接杆的膨胀量不如主轴的膨胀量大,因此彼此联接的刚度会下降,引起砂轮及夹紧机构质心偏离。因而当电主轴带动砂轮进行高速磨削时,即便电主轴一砂轮系统有很小的不平衡量,也将产生较大的不平衡离心力,导致剧烈振动,影响零件的加工精度和表面质量。

重新设计制造主轴砂轮接杆后,将其与电主轴采用较大的过盈配合,这样不仅可以消除主轴轴端的膨胀,而且能使接杆重心和电主轴重心的主惯性轴与旋转中心基本重合,避免因为旋转部件的中心不对称引起的振动。为了验证分析的准确性,我们对电主轴一砂轮接杆系统再次进行振动实验,图2为电主轴转速达到20000r/min时频谱的FFT/FT细化图。

图2显示改进后的电主轴一接杆系统在高速运转至20000r/min时,最大的振动幅值基本上保持在10m/s2左右,其余各频率点为5m/s2左右,振动平稳,满足高速精密磨削加工的要求。

从Coinv Dasp2003采集的各速度段的振动频谱看,电主轴转速从3 000r/min升至20000r/min时,各速度段运转平稳,振动幅值总体随着速度的提高而增大,但只是在小范围内波动。表1为砂轮接杆改进前后电主轴运转至20000r/min时,振动较大的几个频率点的幅值对比。改进后运行至20000r/min时,振动幅值最大处较接杆改前的幅值减小了200%多,振动幅值较小,运行平稳,最大处的幅值也没有超过15m/s2。

表1 前后振动实验幅值对比

三、结束语

高速超高速精密磨削是未来磨削加工的发展方向,而高速主轴一砂轮的动平衡技术是发展超高速精密磨削的关键技术之一。以上分析和实验证实,砂轮接杆的制造及安装精度是电主轴高速运转时振动的重要影响因素之一,如何有效控制和减小电主轴高速运转时引起的动不平衡问题,是制约高速、超高速电主轴发展的关键技术。