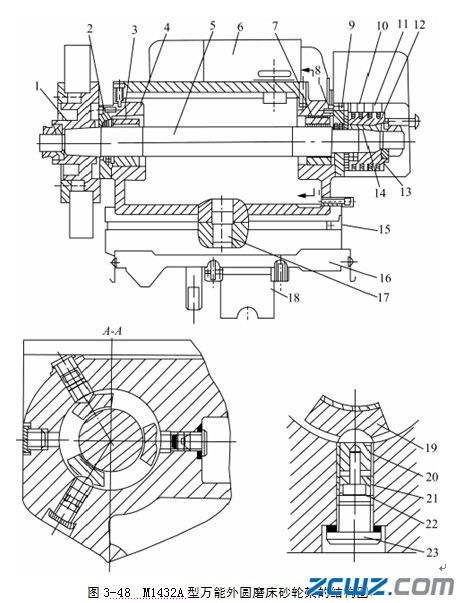

1.砂轮架

2l,然后转动球头螺钉20,使轴瓦与轴颈间的间隙合适为止(一般情况下,其间隙为0.01~

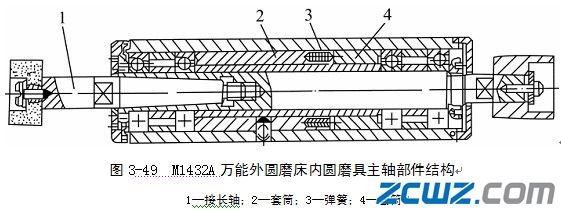

1432A万能外圆磨床内圆磨具主轴部件结构。由于磨削内圆时砂轮直径较小,所以内圆磨具主轴应具有很高的转速,内圆磨具应保证高转速下运动平稳,并且主轴轴承应具有足够的刚度和寿命。内圆磨具主轴由平带传动。主轴前、后支承各用两个D级精度的角接触球轴承,均匀分布的8个弹簧3的作用力通过套筒2、4顶紧轴承外圈。当轴承磨损产生间隙或主轴受热膨胀时,由弹簧自动补偿调整,从而保证了主轴轴承刚度和稳定的预紧力。

1432A万能外圆磨床的头架结构,头架主轴和前顶尖根据不同的工作需要,可以转动或固定不动。

2l带动法兰盘22及卡盘旋转。这时,头架主轴由法兰盘22带动,也随着一起旋转。

z88连接并能在齿轮花键孔中滑移。当液压缸l的左腔或右腔通压力油时,活塞带动丝杠16经半螺母15带动砂轮架快速向前趋近工件或快速向后退离工件。砂轮架快进至终点位置时,丝杠16端头顶在刚性定位螺钉6上而实现准确定位。

为减少摩擦阻力,防止爬行和提高进给精度,砂轮架滑鞍与床身的横向导轨采用滚动导轨。为消除丝杠16与半螺母15之间的间隙,提高进给精度和重复定位精度,其上设置有闸缸4。机床工作时,闸缸4便通上压力油,经柱塞3,挡块2使砂轮受到一个向后的F作用力,此力与径向磨削分力同向,因此,半螺母15与丝杠16始终紧靠在螺纹的一侧工作。 周期自动进给是由进给液压缸的柱塞18驱动(见图3-51(b)),当工作台换向时,进给液压缸右腔接通压力油,推动柱塞18向左移动,这时用销轴连接在柱塞18槽内的棘爪19,推动固定在中间体17上的棘轮8转过一个角度,实现自动进给一次(此时手轮11也被带动旋转)。进给完毕后,进给液压缸右腔与回油路接通,于是柱塞18在左端的弹簧作用下复位。转动齿轮z20(通过齿轮z20轴上的手把操纵,调整好后由钢球定位,图中未表示),使遮板7转动一个位置(其短臂的外圆与棘轮外圆大小相同),可以改变棘爪19所能推动的棘轮齿数,从而改变每次进给量的大小。当横向自动进给至所需尺寸时,装在刻度盘上的撞块14,正好处于正下方,由于撞块的外圆与棘轮外圆大小相同,因此将棘爪19压下,使其无法与棘轮相啮合,于是横向进给便自动停止。 工作台的特点:要保证砂轮架的进给精度,还应该注意避免在微量进给时产生“爬行现象”。产生“爬行现象”的主要原因之一是在砂轮架作微量径向进给时,由于滑鞍与垫板导轨间静、动摩擦系数的差异,造成砂轮架进给时的爬行。为此,M1432A型万能外圆磨床的垫板导轨是采用V型和平面组合的液动导轨,由于液动导轨摩擦力小,减少了动、静摩擦系数的差异,从而减小或防止了“爬行现象”,提高了进给精度,但由于滚柱和导轨面是线接触,抗振性较差,所以对滚动导轨的加工精度及表面硬度的要求,也应比普通滑动导轨高。