轴承作为机械设备的“关节”零部件,其使用寿命及工作效率对于机械来说都是非常重要的,那我们在使用轴承的过程中,要重视轴承的润滑好坏多一点,还是要关注轴承使用寿命的多一些呢?其实轴承润滑对于轴承的使用寿命有着很大的关联。中华轴承网现在来分析下有关影响轴承使用寿命的一些条件因素,以及轴承润滑对轴承寿命和使用带来怎样的影响。

轴承寿命都与哪些条件有关系呢?主要有以下几点:

1、负荷大小和寿命

轴承所受负荷的大小对轴承寿命影响很大,大家在选用轴承时最好查一下所选轴承的基本额定载荷。避免因实际载荷超出轴承所承受载荷,造成轴承疲劳损伤。不然会出现轴承不耐用,频繁更换轴承的现象。在这里说个小技巧,球轴承所受负荷减少一半,会延长其8倍的使用寿命,滚柱轴承会延长10的使用寿命。

2、轴承游隙和寿命

一般滚动轴承运转中的内部游隙,由于轴承的内部发热与轴承周围的放热, 内圈比外圈温度高,结果就会使内部游隙减小。这时就要考虑游隙与轴承的寿命。由于运转中很难知道温度差异,为安全起见通常采用正游隙。

3、倾斜与寿命

这里的倾斜是指在安装过程中轴的两端平行度调整不到位或未作调整造成的轴倾斜。施加给轴承的作用力分布不均匀造成轴承寿命降低,倾斜越大降低的就越大,使用的时间就会越短。当然调心轴承除外,不存在上述问题。

4、材料纯净度与寿命

轴承零件的失效除了服役条件之外,主要受钢的硬度、强度、韧性、耐磨性、抗蚀性和内应力状态制约。影响这些性能和状态的主要内在因素有:①淬火钢中的马氏体;②淬火钢中的残留奥氏体;③淬火钢中的未溶碳化物;④淬火回火后的残留应力;⑤钢的杂质含量。在润滑条件良好的情况下,一般都是内部起点型剥离。因此材料内部的纯净度对寿命影响很大,这也是使用者无法把控的,我们所能做的就是挑选大品牌的正品轴承。

5、环境与寿命

异物、杂质和进水对轴承寿命影响也很大,侵入的越多寿命越低。如下图所示

6、润滑与寿命

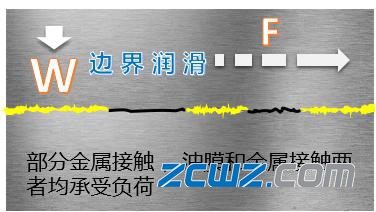

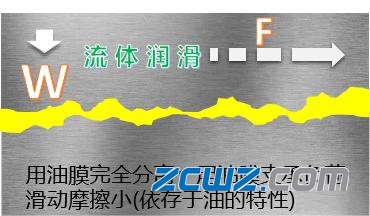

与油膜形成有关的因素:轴承尺寸、表面光洁度、转速、负荷、温度、油的粘度系数。Λ : 油膜参数=hmin/ (√σ1+σ2)2=油膜厚度hmin/合成粗糙度σ 油膜越厚寿命越长。

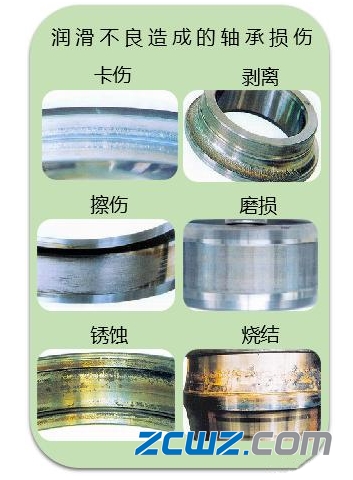

以上几种条件因素和轴承寿命有着密切的关系,但是可以看出来,润滑对于轴承的使用寿命起着最为关键的作用,润滑的不足,或者选择润滑方式不当多会直接导致轴承的使用效率,导致轴承失效等。因此对于轴承的润滑中华轴承网做出了一下详细介绍。

轴承润滑概念:

轴承润滑目的:

分离轴承表面(排除磨损、减少摩擦、防止烧粘)

保护轴承(免受腐蚀、防止外部杂质损坏)

(1)、减少摩擦及摩损。

防止轴承的套圈、滚动体及保持器的相互接触,减少摩擦、磨损。

(2)、延长疲劳寿命。

轴承的滚动疲劳寿命在旋转中接触面润滑良好,则延长。相反地,油粘度低,润滑油膜厚度不好,则缩短。

(3)、排出摩擦热、冷却。

循环给油法等可以对摩擦发生的热,或由外部传来的热进行冷却,防止轴承过热,防止润滑油自身老化。

(4)、其他

也有防止异物侵入轴承内部,或防止生锈、腐蚀的效果。

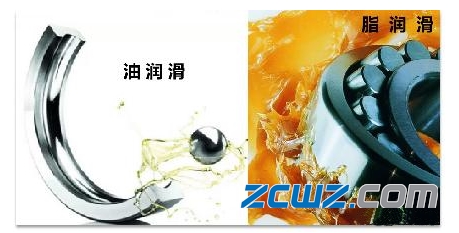

对于轴承的使用来说润滑是必不可少的。轴承润滑常规来讲可归纳为油润滑和脂润滑两大类。

油润滑和脂润滑的特性对比

润滑脂大家应该都不陌生,是一种被广泛应用的润滑剂。在日常的机械修理中都会用到各种类型润滑脂,有钠基、钙基、锂基、钡基、铝基润滑脂等等,来保证设备各运转部件的正常运行。例如,广为人知的黄油,其外观是黄色,像猪板油就属于钙基润滑脂。

与润滑油润滑相比,润滑脂润滑不需要复杂的润滑装置(油槽、油泵、冷却装置),而且使用的润滑脂量较少,所以广泛地使用。即,润滑脂润滑具有使用方便,成本低等优点。特别是,80%滚动轴承采用润滑脂润滑。

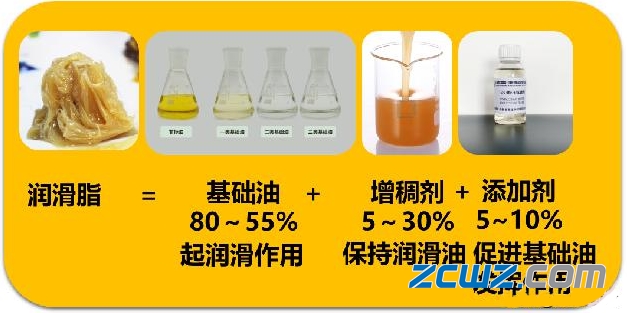

滑脂的组成

润滑脂是在润滑油中加入增稠剂后所形成的半固体状或固体状物质

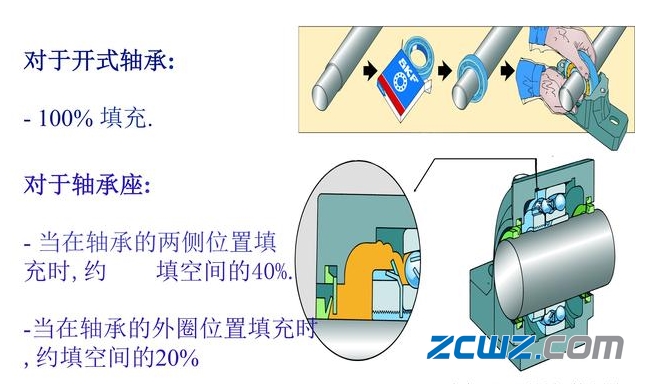

油脂填充量

润滑脂的填充量取决于轴承使用的环境、构造和工作温度。轴承内的润滑脂随着轴承的旋转开始流动,旋转一段时间后会进入安定分布状态。而存留在摩擦部位的极少量流动性润滑脂起着主要的润滑作用,被挤压在外部的润滑脂本身并不流动,即不起直接的润滑作用。但是存留在外部的润滑脂起密封作用,以防止存留在摩擦部位的流动性润滑脂流出。滚动轴承一般的润滑脂填充量可以参考:

1、一般轴承内不要填满润滑脂,填到轴承内腔全部空间的1/2~3/4即可。

2、水平轴承填充内腔空间的2/3~3/4。

3、垂直安装的轴承填充内腔空间的1/2(上侧);3/4(下侧)。

4、在容易污染的环境中,对于低速或中速的轴承,可以把轴承全部空间填满。

5、高速轴承在填入润滑脂后先人为旋转轴承,使油脂在轴承内充分流动,并进入安定分布状态,以免在启动时因摩擦表面润滑脂不足而引起轴承烧坏。(高速轴承初始运行的摩擦力矩相对较高。 如果高速运行的轴承没有磨合期,温度会巨幅上升。 因为多余油脂的搅动并且其流出接触区域需要一定时间,所以摩擦力矩较高。)

注意:加脂量过大,会使摩擦力矩增大,温度升高,漏油污染环境,耗脂量增大;而加脂量过少,则不能获得可靠润滑而发生干摩擦。

润滑脂补充量计算公式:

Q=0.005•D•B 其中 Q : 润滑脂的补充量 (gr) D : 轴承外径 (mm) B : 轴承宽度 (mm)(对于止推轴承,此处指轴承的高度 (mm))

选择脂润滑还是油润滑?

润滑不当占轴承提前失效原因的36%,在我国的问题可能更大。

轴承初次润滑量

二次润滑所需的填充量的计算

为了使轴承很好地发挥机能,首先要选择适合使用条件,使用目的的润滑方法。若只考虑润滑,那么油润滑的润滑性占优势,但是脂润滑也有可以简化轴承周围结构的特长。

对实际机械修理应用来说,轴承寿命关系不是很大,而轴承润滑不良是最为关键的,为了尽可能长时间的以良好状态维持轴承本来的性能,必须要经常保养、检修,以求防故障于未然,确保运转的可靠性,以此提高生产性、经济性。保养最好制定相应机械运转条件的标准作业,来监视轴承运转状态,轴承的旋转音、振动、温度、润滑剂的状态……等等并定期进行。