小冷:各位大侠给个建议,黄色的保持架为什么会变形?滚动体为什么会剥落?

小密:密封哪家啊?轧制负荷过大?

小西:四列圆柱滚子

小冷:对的,320,经常性的这一列中的滚动体剥落

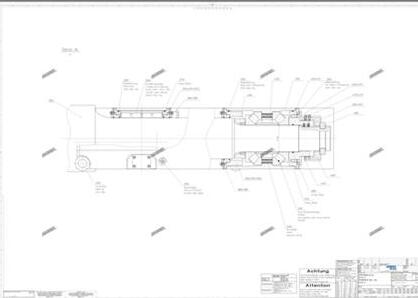

小张:进水严重吧,密封件什么结果的,你把装配图纸发上来看看结构呢

小冷:如图所示

小林:看看轴承座内径变形没

小冷:几个轴承座都出现过靠辊身侧滚动体剥落的现象,不是同一个轴承座上出现的这个情况

小林:传动侧的?

小冷:操作侧

小林:感觉是不同轴,受力不均完成的

小伟:@小冷 直接原因,极压过载。是否轴过速偏心窜辊。间接原因,装配过程考虑一下,另车速与运行意外看一下。以上个人分析,大家讨论

小钢:你们这轴承使用多少万吨了

小冷:对的,这个中间辊是窜动的,没多少

小伟:运行时间不长,滚动体还新

小钢:我感觉是装配这块问题比较大

小姚:@小冷 没有内圈的圆柱辊子轴承?

小伟:情况经常吗?若是偶然,应该是装配过程松懈了,安德里茨的铝冷轧吧?车速突高中间辊偏心了吧?

小李:请问相应位置的辊颈什么情况?

小张:只坏了一个滚动体

小姚:您那的拆装是用自动换辊小车吧,从这个滚动体剥落情况看,先是有伤最后扩展成剥落的

小张:个人感觉就是偶发性的疲劳层剥落,脱落金属卡主左面的滚动体造成摆动,使保持架变形,进水量有点大,润滑不充足造成金属接触,促使疲劳层剥落

小李:有道理,这种轴承早该是油气润滑啦

小张:属于偶发性的,把在线的密封检查一遍,先避免进水现象

小姚:其他类似的情况都进水了吗?

小张:他们装配估计是天车装吧!而且装配车的话后边止推那边垫不好,容易滚动体划伤剥落

小冷:进水是因为密封背靠背安装造成的,拆装小车装的,@小张 你觉得这个是划伤造成的剥落吗

小伟:@小张 个人感觉就是偶发性的疲劳层剥落,脱落金属卡主左面的滚动体造成摆动,使保持架变形这个很客观

小张:不是

小冷:每次剥落均伴有保持架变形

小张:刚才那个图不是装配划伤造成的

小冷:好的,那你的意见?

小张:铜保抗异物卡伤能力差,先解决进水问题

小姚:@小冷 其它类似的情况都进水了吗?

小冷:假设是进水造成的,不可能老剥落同一位置,@小姚 个别进水

小业:进水问题与安装直接有关

小冷:没有配件我无法全部解决进水问题

小张:轴承定期更换工作区的同时换向安装,直圆柱轴承在轧辊挠曲下会形成点接触,工作区没有完全承载。

所以维护时需要定期给轴承换向。

小冷:配合支撑辊来看,应该是你说的情况,支撑辊也存在靠辊身侧剥落

小张:轧辊的动态曲线结合直圆柱轴承,接触角度你自己想,并不是100%接触,这个是典型的装配划伤造成的,峰波状,疲劳剥落是贝壳纹。

小钢:损坏集中再同一列,本身就说明有一定的问题,进水不是主因。

小张:金属是诱发因素,俗话说没病不死人,轴承结构本来不符合动态要求,加上上进水,越刻越吃盐。,不是辊径卡主,轧辊在动态下是弯曲的,直圆柱多列轴承的游隙满足不了挠曲量。@小冷 你们现在的装配压紧量是多少?

小冷:按照图纸上来的,不知道哎

小张:好吧,静态的精度是基础,但并不是死数,必须根据实际情况改进优化。

小冷:你的意思是紧还是松?

小张:估计你图纸要求应该是0.1以上压紧量,放宽到0.05,轴向放宽0.05径向摆角增加很多

小冷:就是说放松点?

小张:对,预紧量0.05

小冷:减小滚动体的受力对吧?

小张:增加每组滚动体的跟随性,不是受力,;累计上机1500小时左右换向安装

小冷:好的,多谢了

小姚:@小冷 现在安德里兹及欧洲厂家的圆柱轴承外圈压紧是不用垫片的,靠零件的尺寸来满足压紧法兰与轴承外圈间隙的,从图纸看没有垫片。

小冷:没有垫片的

小姚:这种结构简化了维护,较长时间内间隙不会出现异常,我个人倾向于,目前这套弯曲变形过大,因轴承没有内圈,辊脖与滚动体又有间隙,这样在轧制时,辊脖的挠度与轴承座受弯辊力后的倾斜量存在较大差异即它两跟随性差。造成第一列滚动体与辊脖间接触面积减小,故多次发生此现象。你说的支撑辊轴承也有类似现象,最近是否轧制力大或轧的窄规格的带钢了?根据我干了这么多年冷轧的经验,轴承及轧辊多发性同一事故多半考虑轧制工艺,单个或个别几个应考虑轴承或轧辊等辊系问题。

小冷:好的

明天:从头到尾看了一遍,讨论的很激烈,同事也发表一下个人看法,首先分析铜保持架的变形原因,就在此轴承里来说铜保持架属于一个从运动零件,轧辊运转带动滚动体,滚动体带动保持架运转,如运转前无外力导致变形,即可以确定属于运转过程中滚动体的异常剥落导致的保持架及相邻的保持架齿变形。而滚动体的剥落,都是特定位置(群里讨论了,靠辊身的一列)个人认为三点原因造成,主因是装配划伤,因装配车装配时任何的不对中都会造成装配划伤,而装配划伤最严重的滚动体只存在1—4粒,即最上位置及左右和最下位置。第二列第三列第四列圆柱轴承因无任何调心性能,故受弯辊力的有害影响,也和划伤类似,即从靠辊身侧依次递减。同样在滚动体有伤的情况下还是第一列问题先爆漏。第3因素:比较次要一点的就是进乳化液,乳化液如携带颗粒物,即会污染或沉淀在第一列的交多些。

个人还是建议:1、加大轴承的检查力度,如轴承下机后,拆完轴承座在滚动体未转动的情况下,先检查表面划伤做一定处理。

2、轴承保持架与滚动体 ,滚动体与外圈沟道 间隙做调整,最大限度的减少了装配划伤的概率和划伤的程度。

3、轴承调面及换位必要的工作还是要做,当然换新的也可

4、检查辊径的磨损状况,特别是对应坏过滚动体的,还有辊径的尺寸,因此轴承无内圈,辊径相当于内圈,它的直径直接影响轴承的径向游隙,径向游隙的大小直接影响轴承的受力和承载能力。注意特别是同一根轴,两侧辊径务必相同,超差,同样会造成轴承的异常损坏。